镍矿石加工设备工艺流程

镍是一种重要的金属元素,广泛用于钢铁、电池等领域,因此镍矿石加工设备工艺流程的设计和优化对于提高镍矿石的回收率、降低生产成本至关重要。

镍矿石加工设备工艺流程主要包括以下几个步骤:

1.原料预处理:镍矿石中存在大量杂质,如硫化物、镁、铁、铜、铅等,需要通过预处理将这些杂质去除。预处理的方法主要有干法、湿法两种,比较常见的干法包括焙烧和煅烧,湿法则利用浮选、磁选等技术进行处理。

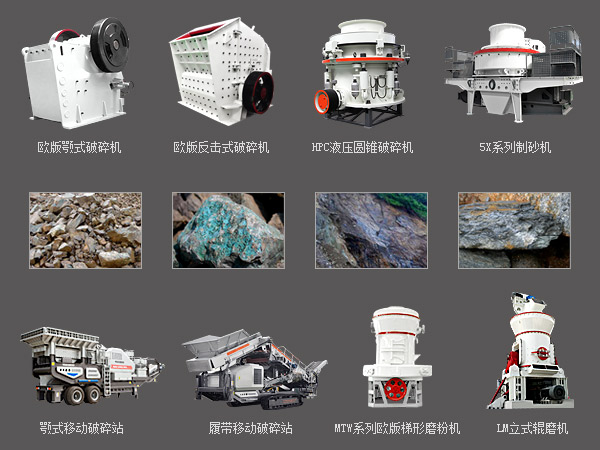

2.粉碎:经过预处理后,矿石还需进行粉碎。粉碎有助于增加表面积,便于后续的选矿操作,并能够使矿石更容易与药剂反应,从而提高回收率。粉碎方式主要有球磨机、半自磨机等,可以根据不同的生产情况选择适合的设备。

3.选矿:选矿是镍矿石加工的重要环节,目的是从矿石中分离出含镍物质。选矿方式主要有浮选、磁选等,其中浮选技术广泛应用于镍矿石加工领域。浮选机通常由搅拌装置、气体供给系统、浮选槽、溢流槽、刮板等部分组成。

4.精炼:经过选矿后,还需要进行精炼操作,以提高镍金属的纯度。一般情况下,采用的是电解法或者氧化还原法进行精炼。其中,电解法较为常见,通过将镍金属放在阴极上,利用电解液中的阳离子来生成纯度较高的镍金属。

总之,镍矿石加工设备工艺流程的设计和优化至关重要,可以根据具体生产情况选择适合的预处理方法、粉碎方式、选矿技术和精炼方法。只有各个环节协调配合,才能保证生产的效率和产品的品质。